グリッピングシステムの生産プロセスでは、材料の選択と処理の精度を制御して、最終製品のパフォーマンスが設計要件を満たすことを保証する方法は?

1。材料の選択:まず、パフォーマンス指向

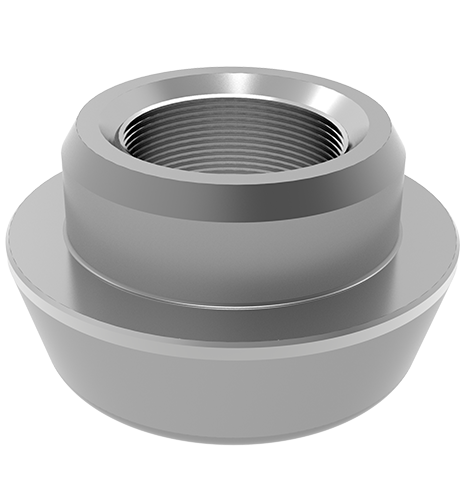

材料は、グリッピングシステムのパフォーマンスの基礎です。材料の選択における「品質最初の、パフォーマンス指向」の原理を順守し、材料強度、硬度、耐摩耗性、耐摩耗性、熱安定性、加工性などの重要なパフォーマンス指標を包括的に考慮します。

強度と硬度:握るシステムは、動き中のワークピースの重力と衝撃力に耐える必要があるため、高強度と高硬度の材料を選択することが重要です。セットは通常、合金鋼やステンレス鋼などの高品質の金属材料を選択します。これは、優れた機械的特性を持つだけでなく、過酷な作業環境の安定性を維持します。

耐摩耗性と耐食性:グリッピングシステムは、使用中にワークピースに頻繁に接触するため、材料を選択する際の耐摩耗性と耐食性も重要な考慮事項です。耐摩耗性と強い耐食性を備えた材料を設定し、実験室でのテストと実際のアプリケーションフィードバックを通じて、グラッピングシステムが長時間安定して動作できるようにします。

熱の安定性:自動生産環境では、グリッピングシステムは高温または低温のテストに直面する可能性があります。セットで選択された材料は、優れた熱安定性を持ち、極端な温度で物理的および化学的特性の安定性を維持できるため、通常の動作を保証します。 グリッピングシステム .

処理可能性:材料の処理可能性は、生産効率とコストに直接関連しています。材料を選択するとき、SETはその機密性、溶接性、熱処理、およびその他の処理特性を完全に考慮して、設計要件を満たすグリッピングシステムをその後の処理プロセスで効率的かつ正確に製造できるようにします。

2。精度制御の処理:改善を続け、品質を確保します

高品質の材料を決定した後、処理精度の制御がグリッピングシステムのパフォーマンスを確保するための鍵となります。 SETは、次の尺度を通じて処理精度の正確な制御を達成しました。

高度な処理装置:SETは、高度な国内および外国のCNC機械工具、機械加工センター、レーザー切断機、その他の高精度処理装置を導入しました。これらの機器には、高精度の位置決めおよび処理機能があり、処理プロセス中の部品の寸法精度と形状の精度を確保できます。

厳密なプロセス制御:SETは、詳細な処理プロセスと品質管理基準を策定しました。治療前、大まかな処理、仕上げからブランクの表面処理まで、厳格なプロセス要件と検査基準があります。リアルタイムの監視と処理プロセスの定期的なサンプリングを通じて、各製品が設計要件を満たしていることを確認します。

高精度の検出手段:セットには、加工部品の包括的なサイズ、形状、および位置精度検出を実施するための3座標測定機器やレーザー範囲ファインダーなどの高精度検出装置が装備されています。これらの検出手段は、処理プロセスのエラーをタイムリーに発見および修正するだけでなく、後続のプロセス最適化のデータサポートも提供します。

テクニカルチームからのサポート:Setには、さまざまな材料の処理特性と処理装置の運用スキルに精通している経験豊富で熟練した技術チームがあります。処理精度の安定した改善を確保するために、実際の条件に従って処理技術とパラメーターを柔軟に調整できます。

継続的な改善と革新:セットは、常に継続的な改善と革新の概念を順守し、新しいテクノロジー、新しいプロセス、新しい機器を継続的に導入し、処理プロセスと品質制御システムを最適化します。同時に、顧客との緊密な協力を通じて、私たちは市場の需要と製品のパフォーマンス要件を深く理解し、把持システムの設計と製造のためのよりターゲットを絞ったソリューションを提供します。